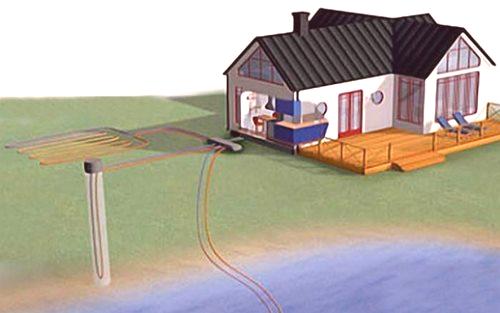

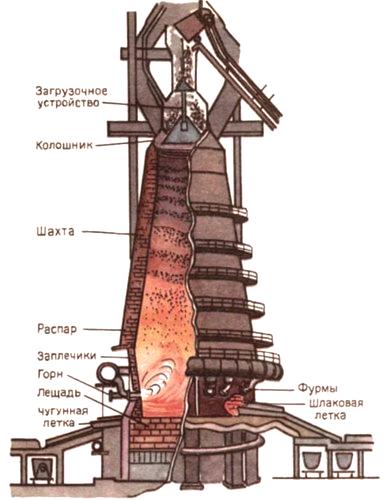

–Δ–Ψ–Ω–Β–Ϋ–Β―²–Ψ –Ϋ–Α ―΅―É–≥―É–Ϋ –≤ –Ω―Ä–Ψ–Φ–Η―à–Μ–Β–Ϋ –Φ–Α―â–Α–± –Β –Ϋ–Β–≤―ä–Ζ–Φ–Ψ–Ε–Ϋ–Ψ –±–Β–Ζ –¥–Η–Φ–Β–Ϋ―¹–Η–Ψ–Ϋ–Ϋ–Η, ―¹–Μ–Ψ–Ε–Ϋ–Η –Η –Φ–Ψ―â–Ϋ–Η –Ω–Β―â–Η. –î–Ψ–Φ–Β–Ϋ–Ϋ–Α―²–Α –Ω–Β―â –Β –≤–Β―Ä―²–Η–Κ–Α–Μ–Ϋ–Α –Φ–Η–Ϋ–Ϋ–Α –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―è, –≤ –Κ–Ψ―è―²–Ψ –Ε–Β–Μ―è–Ζ–Ϋ–Α―²–Α ―Ä―É–¥–Α ―¹–Β ―¹―²–Ψ–Ω―è–≤–Α –≤ –Ω–Ψ–Μ–Β–Ζ–Β–Ϋ –Φ–Β―²–Α–Μ. –Θ―¹―²―Ä–Ψ–Ι―¹―²–≤–Ψ―²–Ψ –Ζ–Α –¥–Ψ–Φ–Β–Ϋ–Ϋ–Η –Ω–Β―â–Η –Ψ–Ζ–Ϋ–Α―΅–Α–≤–Α –Ϋ–Β–Ω―Ä–Β–Κ―ä―¹–Ϋ–Α―²–Η ―¹―²―Ä–Ψ–Η―²–Β–Μ–Ϋ–Η ―Ä–Α–±–Ψ―²–Η –≤ –Ω―Ä–Ψ–¥―ä–Μ–Ε–Β–Ϋ–Η–Β –Ϋ–Α 3-12 –≥–Ψ–¥–Η–Ϋ–Η, –¥–Ψ –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Η ―Ä–Β–Φ–Ψ–Ϋ―²–Η.

–€–Ψ–¥–Β―Ä–Ϋ–Α –Ω–Β―â –Β –Ψ–≥―Ä–Ψ–Φ–Ϋ–Α –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―è ―¹ ―²–Β–≥–Μ–Ψ –¥–Ψ 35000 ―² –Η –≤–Η―¹–Ψ―΅–Η–Ϋ–Α –¥–Ψ 40 –Φ. –½–Α –¥–Α ―¹–Β –Ϋ–Α–Ω―Ä–Α–≤–Η –¥―ä–Μ–≥–Ψ―²―Ä–Α–Ι–Ϋ–Ψ ―²–Ψ–Ω–Β–Ϋ–Β –±–Β–Ζ –≤―ä–Ζ–Φ–Ψ–Ε–Ϋ–Ψ―¹―² –Ζ–Α –Ω―Ä–Β―¹―²–Ψ–Ι, ―³―É―Ä–Ϋ–Α―²–Α ―²―Ä―è–±–≤–Α –¥–Α –±―ä–¥–Β ―²―Ä–Α–Ι–Ϋ–Α –Η –Ϋ–Α–¥–Β–Ε–¥–Ϋ–Α. –£―ä–Ϋ―à–Ϋ–Ψ ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Ψ―²–Ψ –Β –Ω–Ψ–Κ―Ä–Η―²–Ψ ―¹―ä―¹ ―¹―²–Ψ–Φ–Α–Ϋ–Β–Ϋ –Κ–Ψ―Ä–Ω―É―¹ - –Ψ―¹–Ϋ–Ψ–≤–Α―²–Α –Β –Ψ–±–Μ–Η―Ü–Ψ–≤–Α–Ϋ–Α ―¹ –¥–Β–±–Β–Μ–Η –Μ–Η―¹―²–Ψ–≤–Β (–¥–Ψ 4 ―¹–Φ).

–£―ä―²―Ä–Β –Β –Ψ–≥–Ϋ–Β―É–Ω–Ψ―Ä–Ϋ–Α –Ψ–±–Μ–Η―Ü–Ψ–≤–Κ–Α. –Δ―è –Η–Ζ–Η―¹–Κ–≤–Α –Ω–Ψ―¹―²–Ψ―è–Ϋ–Ϋ–Ψ –Ψ―Ö–Μ–Α–Ε–¥–Α–Ϋ–Β, ―¹–Μ–Β–¥–Ψ–≤–Α―²–Β–Μ–Ϋ–Ψ –Φ–Β―²–Α–Μ–Ϋ–Η―²–Β –Κ–Α–Ω–Α―Ü–Η―²–Β―²–Η, –Ω–Ψ–¥ –Κ–Ψ–Η―²–Ψ –≤–Ψ–¥–Α―²–Α ―Ü–Η―Ä–Κ―É–Μ–Η―Ä–Α, ―¹–Β –Φ–Ψ–Ϋ―²–Η―Ä–Α―² –Ψ―²–¥–Ψ–Μ―É. –Δ―ä–Ι –Κ–Α―²–Ψ ―²–Β―΅–Ϋ–Ψ―¹―²―²–Α ―¹–Β –Ϋ―É–Ε–¥–Α–Β –Ψ―² –Φ–Ϋ–Ψ–≥–Ψ, –Ω–Ψ–Ϋ―è–Κ–Ψ–≥–Α ―¹–Β –Η–Ζ–Ω–Ψ–Μ–Ζ–≤–Α –Ψ―Ö–Μ–Α–Ε–¥–Α–Ϋ–Β ―΅―Ä–Β–Ζ –Η–Ζ–Ω–Α―Ä―è–≤–Α–Ϋ–Β. –Γ―ä―â–Ϋ–Ψ―¹―²―²–Α –Ϋ–Α –Φ–Β―²–Ψ–¥–Α - –Ω―Ä–Η –Η–Ζ–Ω–Α―Ä―è–≤–Α–Ϋ–Β―²–Ψ –Ϋ–Α –Κ–Η–Ω―è―â–Α –≤–Ψ–¥–Α, –Α–Κ―²–Η–≤–Ϋ–Ψ –Α–±―¹–Ψ―Ä–±–Η―Ä–Α ―²–Ψ–Ω–Μ–Η–Ϋ–Ϋ–Α –Β–Ϋ–Β―Ä–≥–Η―è.

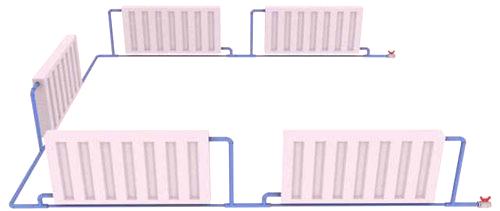

–ü–Β―â―²–Α –Β ―¹–≥―Ä–Α–¥–Α, ―¹―ä―¹―²–Ψ―è―â–Α ―¹–Β –Ψ―² –Φ–Ϋ–Ψ–Ε–Β―¹―²–≤–Ψ –Β–Μ–Β–Φ–Β–Ϋ―²–Η. –û―¹–Ϋ–Ψ–≤–Ϋ–Ψ –Ω―Ä–Β–¥―¹―²–Α–≤–Β–Ϋ–Ψ:

- ―¹ –Ψ―¹―²―Ä–Η–Β (―Ä–Β―à–Β―²–Κ–Α);

- –¥–Β–Ζ–Η–Ϋ―²–Β–≥―Ä–Α―Ü–Η―è;

- –Φ–Η–Ϋ–Α;

- –Ω–Μ–Α–Ϋ–Η–Ϋ–Α;

- ―¹ ―Ä–Α–Φ–Β–Ϋ–Β.

–Κ–Μ–Α–Ω–Η

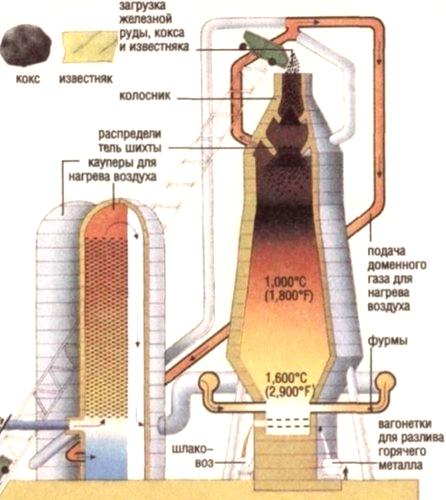

–Δ–Ψ–≤–Α –Β –≥–Ψ―Ä–Ϋ–Η―è―² –Β–Μ–Β–Φ–Β–Ϋ―², –Κ–Ψ–Ι―²–Ψ ―¹–Μ―É–Ε–Η –Ζ–Α –Ζ–Α―Ä–Β–Ε–¥–Α–Ϋ–Β –Ϋ–Α ―¹―É―Ä–Ψ–≤–Η–Ϋ–Η (–Ζ–Α―Ä―è–¥–Η) –Η –Η–Ζ―²–Ψ―΅–≤–Α–Ϋ–Β –Ϋ–Α –Ψ―²―Ä–Α–±–Ψ―²–Β–Ϋ–Η―²–Β –≥–Α–Ζ–Ψ–≤–Β. –û―¹–Ϋ–Ψ–≤–Ϋ–Α―²–Α ―΅–Α―¹―² –Ϋ–Α –Ω–Β―Ä―³–Ψ―Ä–Α―²–Ψ―Ä–Α –Β –Ω―Ä–Β–≥―Ä–Α–¥–Ϋ–Α –Β–¥–Η–Ϋ–Η―Ü–Α. –£ –Ω–Ψ–≤–Β―΅–Β―²–Ψ ―¹–Μ―É―΅–Α–Η ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Α―²–Α –Ζ–Α –Ζ–Α―Ä–Β–Ε–¥–Α–Ϋ–Β –Ϋ–Α –Ω–Α―Ä―²–Η–¥–Η ―¹–Α –±–Η–Κ–Ψ–Ϋ–Ϋ–Η. –€–Β–Ε–¥―É –Ω―ä–Μ–Ϋ–Η―²–Β–Μ–Η―²–Β ―¹–Β –Ω–Ψ–Κ―Ä–Η–≤–Α―² –Η –¥–≤–Α―²–Α –Κ–Ψ–Ϋ―É―¹–Α. –Γ–Μ–Β–¥ –Κ–Α―²–Ψ ―¹―É―Ä–Ψ–≤–Η–Ϋ–Α―²–Α ―¹–Β –Ω–Ψ–¥–Α–≤–Α, ―¹–Β ―¹–Ω―É―¹–Κ–Α –Ω–Ψ-–Φ–Α–Μ―ä–Κ –Β–Μ–Β–Φ–Β–Ϋ―² –Η –Ε–Β–Μ―è–Ζ–Ϋ–Α―²–Α ―Ä―É–¥–Α –Ω–Ψ–Ω–Α–¥–Α –≤ –Ω–Ψ-–≥–Ψ–Μ―è–Φ–Α―²–Α. –£–Β–¥–Ϋ–Α–≥–Α ―â–Ψ–Φ –Ϋ–Α–Ω–Η―à–Β―²–Β, –Β –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ―΅–Α―¹―², –Φ–Α–Μ–Κ–Α –Κ–Ψ–Ϋ―É―¹ –Ζ–Α―²–≤–Α―Ä―è, –Ψ―² –≥–Ψ–Μ―è–Φ–Α ―Ä―É–¥–Α –Ω–Ψ–Ω–Α–¥–Α –≤ –Ω–Β―â―²–Α. –Γ–Μ–Β–¥ ―²–Ψ–≤–Α ―¹–Β –Ζ–Α–Ω–Β―΅–Α―²–≤–Α –Η –≥–Ψ–Μ―è–Φ–Ψ ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Ψ.

–ü–Ψ-–Ϋ–Α–Ω―Ä–Β–¥–Ϋ–Α–Μ–Η―²–Β –¥–Ψ–Φ–Β–Ϋ–Ϋ–Η –Ω–Β―â–Η –Η–Φ–Α―² –Ω–Ψ–¥–Ψ–±―Ä–Β–Ϋ–Α –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―è –Ϋ–Α ―³–Μ–Α–Ϋ–Β―Ü–Α. –†–Ψ–Μ―è―²–Α –Ϋ–Α –≥–Ψ–Μ―è–Φ –Κ–Ψ–Ϋ―É―¹ ―¹–Β –Η–≥―Ä–Α–Β –Ψ―² –≤―ä―Ä―²―è―â–Ψ ―¹–Β –Κ–Ψ―Ä–Η―²–Ψ ―¹ –≤―ä–Ζ–Φ–Ψ–Ε–Ϋ–Ψ―¹―² –Ζ–Α ―Ä–Β–≥―É–Μ–Η―Ä–Α–Ϋ–Β –Ϋ–Α ―ä–≥―ä–Μ–Α –Ϋ–Α –Ϋ–Α–Κ–Μ–Ψ–Ϋ–Α. –ë–Μ–Α–≥–Ψ–¥–Α―Ä–Β–Ϋ–Η–Β –Ϋ–Α ―²–Ψ–≤–Α –≤―ä–Ζ–Φ–Ψ–Ε–Ϋ–Ψ –Ω―ä–Μ–Ϋ–Β–Ϋ–Β –Ϋ–Α ―¹―É―Ä–Ψ–≤–Η–Ϋ–Α―²–Α –Ψ―² –≤―¹―è–Κ–Α ―¹―²―Ä–Α–Ϋ–Α.

–Ξ–Β–Μ–Η–Κ–Ψ–Ω―²–Β―Ä―ä―² ―¹–Μ―É–Ε–Η –Κ–Α―²–Ψ –≥–Α–Ζ, –Κ–Ψ–Ι―²–Ψ ―¹–Β –Η–Ζ–≥–Α―Ä―è. –£ –Ω―Ä–Ψ―Ü–Β―¹–Α –Ϋ–Α ―²–Ψ–Ω–Β–Ϋ–Β ―¹–Β –Ψ–±―Ä–Α–Ζ―É–≤–Α –Ψ–≥―Ä–Ψ–Φ–Ϋ–Ψ –Κ–Ψ–Μ–Η―΅–Β―¹―²–≤–Ψ –≥–Α–Ζ. –½–Α–Β–¥–Ϋ–Ψ ―¹ –Ϋ–Β–≥–Ψ ―¹–Β –Ψ―²―¹―²―Ä–Α–Ϋ―è–≤–Α –Ω―Ä–Α―Ö, ―¹―ä–¥―ä―Ä–Ε–Α―â –Ε–Β–Μ―è–Ζ–Ψ, –Κ–Ψ–Ι―²–Ψ ―¹–Β ―É–Μ–Α–≤―è –Ψ―² –≥–Α–Ζ–Ψ–≤–Η –Ψ―΅–Η―¹―²–Η―²–Β–Μ–Η.

–€–Η–Ϋ–Α

–€–Η–Ϋ–Α―²–Α –Ζ–Α–Β–Φ–Α –Ω–Ψ-–≥–Ψ–Μ―è–Φ–Α―²–Α ―΅–Α―¹―² –Ψ―² –Ω–Β―â–Ϋ–Ψ―²–Ψ –Ω―Ä–Ψ―¹―²―Ä–Α–Ϋ―¹―²–≤–Ψ. –Γ―²―Ä―É–Κ―²―É―Ä–Α―²–Α, –Ω―Ä–Ψ―¹―²–Η―Ä–Α―â–Α ―¹–Β –Ϋ–Α–¥–Ψ–Μ―É, –Β –Ω―Ä–Β―¹–Β―΅–Β–Ϋ –Κ–Ψ–Ϋ―É―¹. –ë–Μ–Α–≥–Ψ–¥–Α―Ä–Β–Ϋ–Η–Β –Ϋ–Α ―²–Ψ–≤–Α –Ζ–Α―Ö―Ä–Α–Ϋ–≤–Α–Ϋ–Β―²–Ψ –Ϋ–Α –Ζ–Α―Ä―è–¥–Α ―¹―²–Α–≤–Α ―Ä–Α–≤–Ϋ–Ψ–Φ–Β―Ä–Ϋ–Ψ. –î–Ψ–Φ–Β–Ϋ–Ϋ–Α –Ω–Β―â - –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―è―²–Α –Β –≤–Β―Ä―²–Η–Κ–Α–Μ–Ϋ–Α –Η –¥–Ψ―¹―²–Α –≤–Η―¹–Ψ–Κ–Α. –Δ–Ψ–≤–Α –Β –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ, –Ζ–Α –¥–Α ―¹–Β –Ψ―¹–Η–≥―É―Ä–Η ―Ö–Η–Φ–Η―΅–Β―¹–Κ–Α―²–Α –Η ―²–Ψ–Ω–Μ–Η–Ϋ–Ϋ–Α –Ψ–±―Ä–Α–±–Ψ―²–Κ–Α –Ϋ–Α ―¹―É―Ä–Ψ–≤–Η–Ϋ–Η―²–Β ―¹ –Ϋ–Α–≥―Ä―è–≤–Α–Ϋ–Η –≥–Α–Ζ–Ψ–≤–Β.

–¥–Β–Ζ–Η–Ϋ―²–Β–≥―Ä–Α―Ü–Η―è

–ï–Μ–Β–Φ–Β–Ϋ―² –≤―ä–≤ ―³–Ψ―Ä–Φ–Α―²–Α –Ϋ–Α ―Ü–Η–Μ–Η–Ϋ–¥―ä―Ä –Β ―Ä–Α–Ζ–Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ –≤ ―¹―Ä–Β–¥–Ϋ–Α―²–Α ―΅–Α―¹―² –Ϋ–Α ―Ä–Α–±–Ψ―²–Ϋ–Α―²–Α –¥–Ψ–Φ–Β–Ϋ–Ϋ–Α –Ζ–Ψ–Ϋ–Α. –½–Α parapa ―Ö–Α―Ä–Α–Κ―²–Β―Ä–Η―¹―²–Η–Κ–Α –Β –Ϋ–Α–Ι-–≥–Ψ–Μ–Β–Φ–Η―è―² –¥–Η–Α–Φ–Β―²―ä―Ä. –Π–Β–Μ –Ϋ–Α –Ω―Ä–Ψ–Β–Κ―²–Α - ―É–≤–Β–Μ–Η―΅–Α–≤–Α–Ϋ–Β –Ϋ–Α –Ω–Β―â–Ϋ–Ψ―²–Ψ –Ω―Ä–Ψ―¹―²―Ä–Α–Ϋ―¹―²–≤–Ψ –Η –Ω―Ä–Β–Φ–Α―Ö–≤–Α–Ϋ–Β –Ϋ–Α –Ϋ–Β–Ϋ―É–Ε–Ϋ–Η―²–Β ―¹―É―Ä–Ψ–≤–Η–Ϋ–Η. –Δ―É–Κ ―¹–Β –Ψ―³–Ψ―Ä–Φ―è –Ω―Ä–Α–Ζ–Β–Ϋ ―Ä–Ψ–Κ.

―Ä–Α–Φ–Β–Ϋ–Β

–Γ―ä–Κ―Ä–Α―²–Β–Ϋ–Α –Κ–Ψ–Ϋ―É―¹–Ψ–Ψ–±―Ä–Α–Ζ–Ϋ–Α –≤–Β―Ä―¹–Η―è –Ϋ–Α ―Ä–Α–Ζ–¥–Β–Μ―è―â–Α―²–Α ―΅–Α―¹―² - –Ω―Ä–Β―¹–Β―΅–Β–Ϋ–Η―è―² –Κ–Ψ–Φ–Ω–Ψ–Ϋ–Β–Ϋ―² –Β –Ψ–±―ä―Ä–Ϋ–Α―² ―¹ –≥–Ψ–Μ―è–Φ–Α ―΅–Α―¹―² –Ϋ–Α–≥–Ψ―Ä–Β. –Γ –Ω–Ψ–Φ–Ψ―â―²–Α –Ϋ–Α –Ω―΅–Β–Μ–Ϋ–Α –Ω–Η―²–Α –Ϋ–Α–Φ–Α–Μ―è–≤–Α―² –Κ–Ψ–Μ–Η―΅–Β―¹―²–≤–Ψ―²–Ψ –Ϋ–Α ―²–Ψ–Ω–Β–Ϋ–Β―²–Ψ –≤ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Ψ―²–Ψ –Ϋ–Α ―΅―É–≥―É–Ϋ.

―Ä–Ψ–≥

–û―¹–Ϋ–Ψ–≤–Ϋ–Α―²–Α ―΅–Α―¹―², –≤ –Κ–Ψ―è―²–Ψ –Η–Φ–Α ―²–Ψ–Ω–Β–Ϋ–Β –Ϋ–Α –Φ–Β―²–Α–Μ–Η. –Δ―É–Κ ―¹–Β –≥–Β–Ϋ–Β―Ä–Η―Ä–Α―² –Η–Ζ–≥–Α―Ä―è–Ϋ–Η―è –Ϋ–Α –Κ–Ψ–Κ―¹ –Η –≥–Α–Ζ, –Ϋ–Α―²―Ä―É–Ω–≤–Α―² ―¹–Β ―à–Μ–Α–Κ–Α –Η –Ε–Β–Μ―è–Ζ–Ψ –Η ―¹–Β –Ω–Ψ–Μ―É―΅–Α–≤–Α ―Ä–Β–¥–Ψ–≤–Ϋ–Ψ –Η–Ζ–Ω―É―¹–Κ–Α–Ϋ–Β –Ϋ–Α ―²–Β―΅–Β–Ϋ –Φ–Β―²–Α–Μ –Ψ―² –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―è―²–Α. –†–Ψ–≥―ä―² –Β –Ϋ–Α–Ω―Ä–Α–≤–Β–Ϋ –Ψ―² ―΅–Α–Ι–Ϋ–Η–Κ–Ζ–Ψ–Ϋ–Η –Η –Φ–Β―²–Α–Μ–Ψ–Ω―Ä–Η–Β–Φ–Ϋ–Η–Κ–Α. –ü―Ä–Β–Ζ –±–Β–Μ–Η―²–Β –¥―Ä–Ψ–±–Ψ–≤–Β, ―¹ –Ω–Ψ–Φ–Ψ―â―²–Α –Ϋ–Α –Ϋ–Α–≥―Ä–Β–≤–Α―²–Β–Μ―è –Η –Ω―Ä―ä―¹―²–Β–Ϋ–Ψ–≤–Η–¥–Ϋ–Η―è –Κ–Α–Ϋ–Α–Μ, –≤ –Ω–Β―â―²–Α ―¹–Β –Ω–Ψ–¥–Α–≤–Α –≥–Ψ―Ä–Β―â –≤―ä–Ζ–¥―É―Ö. –ù–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Β –Ζ–Α –Η–Ζ–≥–Α―Ä―è–Ϋ–Β –Ϋ–Α –≥–Ψ―Ä–Η–≤–Ψ. –î―ä–Ϋ–Ψ―²–Ψ –Ϋ–Α –Φ–Β―²–Α–Μ–Ψ–Ω―Ä–Η–Β–Φ–Ϋ–Η–Κ–Α –Β –¦–Β―â–Α–¥.

–ù–Α –¥―ä–Ϋ–Ψ―²–Ψ –Ϋ–Α –Ω–Β―â―²–Α ―¹–Α ―à–Μ–Α–Κ–Η –Ψ―² ―à–Μ–Α–Κ–Α –Η ―΅―É–≥―É–Ϋ - –Ψ―²–≤–Ψ―Ä–Η, –Ω―Ä–Β–Ζ –Κ–Ψ–Η―²–Ψ –Ω―Ä–Β–Φ–Η–Ϋ–Α–≤–Α ―¹―²–Ψ–Ω–Β–Ϋ–Η―è―² –Φ–Β―²–Α–Μ. –Γ–Μ–Β–¥ –Ψ―¹–≤–Ψ–±–Ψ–Ε–¥–Α–≤–Α–Ϋ–Β, –Ε–Β–Μ–Β–Ζ–Ϋ–Η―è―² –Ψ―²–≤–Ψ―Ä ―¹–Β –Ζ–Α―²–≤–Α―Ä―è –Ω–Ψ―¹―Ä–Β–¥―¹―²–≤–Ψ–Φ –±―É―²–Α–Μ–Β–Ϋ –Φ–Β―Ö–Α–Ϋ–Η–Ζ―ä–Φ ―¹ –Ψ–≥–Ϋ–Β―É―¹―²–Ψ–Ι―΅–Η–≤–Ψ―¹―² ―¹ –Φ–Α―¹–Α.

–û―²–≤–Ψ―Ä–Η―²–Β –Ζ–Α ―à–Μ–Α–Κ–Α ―¹–Α 1,5-2 m –Ϋ–Α–¥ –Ω–Η–Μ–Ψ―²–Η―²–Β –Ψ―² ―΅―É–≥―É–Ϋ. –Δ–Β ―¹–Β –Ζ–Α―²–≤–Α―Ä―è―² ―¹ –Ω–Ψ–Φ–Ψ―â―²–Α –Ϋ–Α ―¹―²–Ψ–Φ–Α–Ϋ–Β–Ϋ–Η ―²–Η―Ä–±―É―à–Ψ–Ϋ–Η ―¹ –≤―ä―Ä―Ö–Ψ–≤–Β. –û―² ―΅―É–≥―É–Ϋ ―à–Μ–Α–Κ–Α―²–Α ―¹–Β –Ψ―²–¥–Β–Μ―è ―¹ –Ω–Ψ–Φ–Ψ―â―²–Α –Ϋ–Α –Α–≥―Ä–Β–≥–Α―², ―Ä–Α–Ζ–Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ –≤―ä―Ä―Ö―É ―É–Μ–Β―è –Ϋ–Α –Ω–Β―΅–Κ–Α―²–Α. –‰ –¥–≤–Α―²–Α –Κ–Ψ–Φ–Ω–Ψ–Ϋ–Β–Ϋ―²–Α ―¹–Β –Ω–Ψ–¥–Α–≤–Α―² –≤ ―¹–Ω–Β―Ü–Η–Α–Μ–Ϋ–Η –Κ–Ψ―³–Η.

–Π―è–Μ–Α―²–Α ―²–Α–Ζ–Η –≥–Η–≥–Α–Ϋ―²―¹–Κ–Α –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―è –Η–Φ–Α –Ψ–≥―Ä–Ψ–Φ–Ϋ–Α –Φ–Α―¹–Α. –Δ–Α–Κ–Ψ–≤–Α ―²–Β–≥–Μ–Ψ ―²―Ä―è–±–≤–Α –¥–Α ―¹–Β –Ω―Ä–Β–¥–Α–≤–Α ―Ä–Α–≤–Ϋ–Ψ–Φ–Β―Ä–Ϋ–Ψ –Ϋ–Α –Ω–Ψ―΅–≤–Α―²–Α. –ï―²–Ψ –Ζ–Α―â–Ψ, –¥–Ψ–Φ–Β–Ϋ–Ϋ–Α―²–Α –Ω–Β―â –Β –Η–Ϋ―¹―²–Α–Μ–Η―Ä–Α–Ϋ–Α –Ϋ–Α –Φ–Α―¹–Η–≤–Ϋ–Α –±–Β―²–Ψ–Ϋ–Ψ–≤–Α –Ψ―¹–Ϋ–Ψ–≤–Α, ―΅–Η―è―²–Ψ –¥–Β–±–Β–Μ–Η–Ϋ–Α –Ϋ–Α ―¹–Η―²–Ψ –Φ–Ψ–Ε–Β –¥–Α –¥–Ψ―¹―²–Η–≥–Ϋ–Β 4 –Φ. –ü–Ψ–¥–Φ–Β―²–Κ–Α―²–Α ―¹–Μ―É–Ε–Η –Κ–Α―²–Ψ –Ψ–Ω–Ψ―Ä–Ϋ–Η –Κ–Ψ–Μ–Ψ–Ϋ–Η, –Κ–Ψ–Η―²–Ψ –Ψ―² ―¹–≤–Ψ―è ―¹―²―Ä–Α–Ϋ–Α ―Ä–Α–Ζ―΅–Η―²–Α―² –Ϋ–Α –Φ–Β―²–Α–Μ–Ϋ–Η –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η–Η. –™–Ψ―Ä–Ϋ–Α―²–Α ―΅–Α―¹―² –Ϋ–Α –Ψ―¹–Ϋ–Ψ–≤–Α―²–Α –Β –Η–Ζ―Ä–Α–±–Ψ―²–Β–Ϋ–Α –Ψ―² ―²–Ψ–Ω–Μ–Ψ―É―¹―²–Ψ–Ι―΅–Η–≤ –±–Β―²–Ψ–Ϋ –Ω–Ψ–¥ ―³–Ψ―Ä–Φ–Α―²–Α –Ϋ–Α –Φ–Ψ–Ϋ–Ψ–Μ–Η―²–Β–Ϋ ―Ü–Η–Μ–Η–Ϋ–¥―ä―Ä.

–ù–Α–Μ―è–≥–Α–Ϋ–Β―²–Ψ –Ϋ–Α –Ψ–≥―Ä–Ψ–Φ–Ϋ–Α –Φ–Α―¹–Α –≤―ä―Ä―Ö―É –Ω–Ψ―΅–≤–Α―²–Α ―¹–Β –Κ–Ψ–Φ–Ω–Β–Ϋ―¹–Η―Ä–Α ―¹ ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Ψ –Ϋ–Α –Φ–Ψ―â–Ϋ–Α –Ψ―¹–Ϋ–Ψ–≤–Α

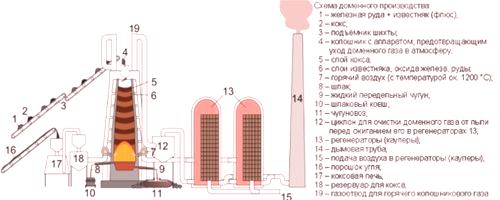

–Δ–Α–±–Μ–Η―Ü–Α―²–Α –Ω―Ä–Β–¥―¹―²–Α–≤―è –≤―Ä―ä–Ζ–Κ–Α―²–Α –Φ–Β–Ε–¥―É ―Ä–Α–Ζ–Φ–Β―Ä–Η―²–Β –Ϋ–Α –Ϋ―è–Κ–Ψ–Η ―¹―ä–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Η –Ω–Β―â–Η.

| –†–Α–Ζ–Φ–Β―Ä–Η, –Φ–Φ | –ü–Ψ–Μ–Β–Ζ–Β–Ϋ –Ψ–±–Β–Φ –Ϋ–Α –¥–Ψ–Φ–Β–Ϋ–Ϋ–Α―²–Α –Ω–Β―â, m3 | ||

| 2000 | 3000 | 5000 | |

| –î–Η–Α–Φ–Β―²―ä―Ä: | |||

| –Κ–Μ–Α–Ω–Η | 7300 | 8200 | 11200 |

| 10900 | 12900 | 16300 | |

| ―Ö―ä–Μ–Φ–Α | 9750 | 11700 | 14900 |

| –£–Η―¹–Ψ―΅–Η–Ϋ–Α: | |||

| –Ϋ–Α –Φ–Η–Ϋ–Α―²–Α | 18200 | 20100 | 19500 |

| ―Ö―ä–Μ–Φ–Α | 3600 | 3900 | 4500 |

| –Ω–Ψ–Μ–Β–Ζ–Ϋ–Ψ | 29200 | 32200 | 32200 |

| –Ω―ä–Μ–Β–Ϋ | 32350 | 34650 | 36900

–î–Ψ–Ω―ä–Μ–Ϋ–Η―²–Β–Μ–Ϋ–Η –Β–Μ–Β–Φ–Β–Ϋ―²–Η –Ϋ–Α –Ω–Β―â―²–Α

–†–Α–±–Ψ―²–Α―²–Α –Ϋ–Α ―³―É―Ä–Ϋ–Α―²–Α –Η–Ζ–Η―¹–Κ–≤–Α ―Ä–Α–±–Ψ―²–Α –Ϋ–Α ―¹–Ω–Ψ–Φ–Α–≥–Α―²–Β–Μ–Ϋ–Η ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Α. –Γ―Ä–Β–¥ ―²―è―Ö:

- –≤―ä–Ζ–¥―É―à–Ϋ–Η –Ϋ–Α–≥―Ä–Β–≤–Α―²–Β–Μ–Η; –£ –±–Μ–Η–Ζ–Ψ―¹―² –¥–Ψ –Ω–Β―΅–Κ–Α―²–Α ―¹–Α ―Ä–Α–Ζ–Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η –≥–Ψ–Μ–Β–Φ–Η –Β–Μ–Β–Φ–Β–Ϋ―²–Η –Ψ―² ―²–Η–Ω–Α –Ϋ–Α –Κ―É–Μ–Α―²–Α; –Δ–Β –Ω–Ψ–Μ―É―΅–Α–≤–Α―² –Ω―Ä–Ψ–Φ–Η–≤–Β–Ϋ –≥–Α–Ζ, –Κ–Ψ–Ι―²–Ψ ―¹–Μ–Β–¥ ―²–Ψ–≤–Α –Η–Ζ–≥–Α―Ä―è; –Δ–Ψ–≤–Α ―¹―ä–Ζ–¥–Α–≤–Α –Ψ―â–Β –Ω–Ψ-–≥–Ψ―Ä–Β―â –≥–Α–Ζ, ―¹ –Ω–Ψ–Φ–Ψ―â―²–Α –Ϋ–Α ―¹–Μ–Ψ–Ε–Ϋ–Α ―¹–Η―¹―²–Β–Φ–Α –Ζ–Α–≥―Ä―è–≤–Α –≤―ä–Ζ–¥―É―Ö–Α; –Ω–Ψ―¹–Μ–Β–¥–Ϋ–Η―è―² - –Ϋ–Α–≥―Ä―è―² –¥–Ψ ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Α –Ω–Ψ–Ϋ–Β 1000 –≥―Ä–Α–¥―É―¹–Α - –Ω―Ä–Β–Φ–Η–Ϋ–Α–≤–Α –≤ ―Ö–Ψ–¥–Α –Ζ–Α ―²–Ψ–Ω–Β–Ϋ–Β –Ϋ–Α ―΅―É–≥―É–Ϋ;

- –≤–Β–Ϋ―²–Η–Μ–Α―Ü–Η–Ψ–Ϋ–Ϋ–Η –Φ–Α―à–Η–Ϋ–Η; ―¹–≥―ä―¹―²–Β–Ϋ –≤―ä–Ζ–¥―É―Ö –Β –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ –Ζ–Α –Η–Ζ–≥–Α―Ä―è–Ϋ–Β –Ϋ–Α –≥–Ψ―Ä–Η–≤–Ψ―²–Ψ; –≤―ä–Ζ–¥―É―Ö―ä―² –≤ –Ω–Β―â―²–Α ―¹–Β –Ω–Ψ–¥–Α–≤–Α ―΅―Ä–Β–Ζ ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Α, –Κ–Ψ–Η―²–Ψ –≥–Β–Ϋ–Β―Ä–Η―Ä–Α―² –Ϋ–Α–Μ―è–≥–Α–Ϋ–Β –Ψ―² –Ψ–Κ–Ψ–Μ–Ψ 25 –€–†–Α;

- ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Ψ―²–Ψ –Ζ–Α –Ω–Ψ–≤–¥–Η–≥–Α–Ϋ–Β –Η –Ϋ–Α–Ω―ä–Μ–≤–Α–Ϋ–Β –Ϋ–Α –Ζ–Α―Ä―è–¥–Α;

- –Ω―Ä–Β―΅–Η―¹―²–≤–Α―²–Β–Μ–Η –Ϋ–Α –≥–Α–Ζ –Ζ–Α –Ω–Ψ―΅–Η―¹―²–≤–Α–Ϋ–Β –Ϋ–Α –¥–Ψ–Φ–Β–Ϋ–Ϋ–Η –≥–Α–Ζ–Ψ–≤–Β;

- –¥―Ä―É–≥–Η ―¹–Ω–Ψ–Φ–Α–≥–Α―²–Β–Μ–Ϋ–Η ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Α - –Ϋ–Α–Ω―Ä–Η–Φ–Β―Ä –Φ–Ψ―¹―²–Ψ–≤–Η –Κ―Ä–Α–Ϋ–Ψ–≤–Β, –Ψ–±–Ψ―Ä―É–¥–≤–Α–Ϋ–Η ―¹ –¥–≤–Ψ―Ä–Ψ–≤–Β –Ψ―² ―΅―É–≥―É–Ϋ.

–Γ―ä–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Η―²–Β –Ω–Β―â–Η ―¹–Α –Ψ–±–Ψ―Ä―É–¥–≤–Α–Ϋ–Η ―¹ ―¹–Η―¹―²–Β–Φ–Η –Ζ–Α –Α–≤―²–Ψ–Φ–Α―²–Η–Ζ–Α―Ü–Η―è. –ö–Ψ–Φ–Ω―é―²―ä―Ä–Η–Ζ–Α―Ü–Η―è―²–Α –≤–Η –Ω–Ψ–Ζ–≤–Ψ–Μ―è–≤–Α –¥–Α –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ–Η―Ä–Α―²–Β –Η ―Ä–Β–≥―É–Μ–Η―Ä–Α―²–Β –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Η―²–Β –Ω–Α―Ä–Α–Φ–Β―²―Ä–Η, ―¹–≤―ä―Ä–Ζ–Α–Ϋ–Η ―¹ ―Ä–Α–±–Ψ―²–Α―²–Α –Ϋ–Α –¥–Ψ–Φ–Β–Ϋ–Ϋ–Α―²–Α –Ω–Β―â. –ü–Ψ–¥ –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ–Α –Ϋ–Α –Ϋ–Η–≤–Ψ―²–Ψ –Ϋ–Α –Ω―ä–Μ–Ϋ–Β–Ϋ–Β –Ϋ–Α ―¹―É―Ä–Ψ–≤–Η–Ϋ–Η―²–Β, –Ϋ–Α–Μ―è–≥–Α–Ϋ–Β―²–Ψ –Ϋ–Α –≥–Α–Ζ–Α, ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Α―²–Α –Ϋ–Α –≤–Ζ―Ä–Η–≤–Α –Η ―².–Ϋ.

–Γ―ä–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Η―²–Β –¥–Ψ–Φ–Β–Ϋ–Ϋ–Η –Ω–Β―â–Η ―¹–Α –Ω―Ä–Β–¥–Ϋ–Α–Ζ–Ϋ–Α―΅–Β–Ϋ–Η –Ζ–Α –Α–≤―²–Ψ–Φ–Α―²–Η–Ζ–Α―Ü–Η―è. –ö–Ψ–Φ–Ω―é―²―ä―Ä―ä―² –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ–Η―Ä–Α –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Η―²–Β –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Β–Ϋ–Η –Ω―Ä–Ψ―Ü–Β―¹–Η

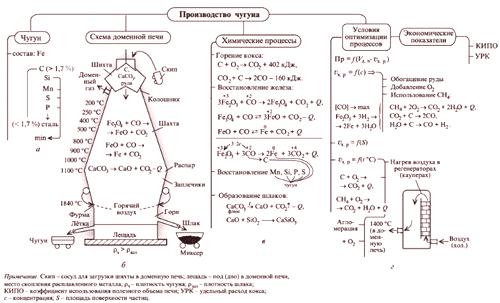

–ö–Α–Κ―ä–≤ –Β –Ω―Ä–Η–Ϋ―Ü–Η–Ω―ä―² –Ϋ–Α ―Ä–Α–±–Ψ―²–Α –Ϋ–Α –¥–Ψ–Φ–Β–Ϋ–Ϋ–Α―²–Α –Ω–Β―â?

–ü―Ä–Η–Ϋ―Ü–Η–Ω―ä―² –Ϋ–Α –¥–Β–Ι―¹―²–≤–Η–Β –Ϋ–Α –¥–Ψ–Φ–Β–Ϋ–Ϋ–Α―²–Α –Ω–Β―â ―¹–Β –Ψ―¹–Ϋ–Ψ–≤–Α–≤–Α –Ϋ–Α ―¹–Μ–Ψ–Ε–Ϋ–Η ―³–Η–Ζ–Η―΅–Ϋ–Η –Η ―Ö–Η–Φ–Η―΅–Ϋ–Η –Ω―Ä–Ψ―Ü–Β―¹–Η. –û–Ω―Ä–Β–¥–Β–Μ–Β―²–Β ―¹–Μ–Β–¥–Ϋ–Η―²–Β –Ψ–Ω–Β―Ä–Α―Ü–Η–Η:

- –Η–Ζ–≥–Α―Ä―è–Ϋ–Β –Ϋ–Α –≥–Ψ―Ä–Η–≤–Ψ;

- –≤―ä–Ζ―¹―²–Α–Ϋ–Ψ–≤―è–≤–Α–Ϋ–Β–Ε–Β–Μ―è–Ζ–Ψ;

- ―Ä–Α–Ζ–Μ–Α–≥–Α–Ϋ–Β –Ϋ–Α –≤–Α―Ä–Ψ–≤–Η–Κ –≤―ä―Ä―Ö―É –Κ–Α–Μ―Ü–Η–Β–≤ –Ψ–Κ―¹–Η–¥ –Η –≤―ä–≥–Μ–Β―Ä–Ψ–¥–Β–Ϋ –Α–Ϋ―Ö–Η–¥―Ä–Η–¥;

- –Ϋ–Α―¹–Η―â–Α–Ϋ–Β ―¹ –Ε–Β–Μ―è–Ζ–Ψ ―¹ –≤―ä–≥–Μ–Β―Ä–Ψ–¥;

- ―²–Ψ–Ω–Β–Ϋ–Β –Ϋ–Α –Φ–Β―²–Α–Μ;

- ―²–Ψ–Ω–Β–Ϋ–Β –Ϋ–Α ―à–Μ–Α–Κ–Α –Η –¥―Ä―É–≥–Η.

–£ –Ϋ–Α–Ι-―à–Η―Ä–Ψ–Κ ―¹–Φ–Η―¹―ä–Μ –¥–Ψ–Φ–Β–Ϋ–Ϋ–Α―²–Α –Ω–Β―â –Β –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Ψ –Ϋ–Α ―΅―É–≥―É–Ϋ –Ψ―² –Ε–Β–Μ―è–Ζ–Ϋ–Α ―Ä―É–¥–Α. –û―¹–Ϋ–Ψ–≤–Ϋ–Η –Φ–Α―²–Β―Ä–Η–Α–Μ–Η, ―΅―Ä–Β–Ζ –Κ–Ψ–Η―²–Ψ –Β –≤―ä–Ζ–Φ–Ψ–Ε–Ϋ–Ψ ―²–Ψ–Ω–Β–Ϋ–Β –Ϋ–Α ―΅―É–≥―É–Ϋ:

- –≥–Ψ―Ä–Η–≤–Ψ - –Κ–Ψ–Κ―¹;

- –Ε–Β–Μ―è–Ζ–Ϋ–Α ―Ä―É–¥–Α - ―¹―É―Ä–Ψ–≤–Η–Ϋ–Α, –Ψ―² –Κ–Ψ―è―²–Ψ ―¹–Β –¥–Ψ–±–Η–≤–Α ―΅―É–≥―É–Ϋ;

- ―³–Μ―é―¹ - ―¹–Ω–Β―Ü–Η–Α–Μ–Ϋ–Η –¥–Ψ–±–Α–≤–Κ–Η –Ψ―² –Ω―è―¹―ä–Κ, –≤–Α―Ä–Ψ–≤–Η–Κ –Η –Ϋ―è–Κ–Ψ–Η –¥―Ä―É–≥–Η –Φ–Α―²–Β―Ä–Η–Α–Μ–Η.

–£ –Ω–Β―â―²–Α –Ϋ–Α –Ζ–Α―Ä―è–¥–Α ―¹–Β –Ω―Ä–Β–¥–Μ–Α–≥–Α –Ω–Ψ–¥ ―³–Ψ―Ä–Φ–Α―²–Α –Ϋ–Α –Φ–Α–Μ–Κ–Η ―Ä–Α–Ζ―²–Ψ–Ω–Β–Ϋ–Η ―Ä–Α–Ζ―²–Ψ–Ω–Β–Ϋ–Η ―΅–Α―¹―²–Η - –Ω–Β–Μ–Β―²–Η –Η–Μ–Η –Α–≥–Μ–Ψ–Φ–Β―Ä–Α―²–Η. –ö–Α―²–Ψ ―Ä―É–¥–Ϋ–Ψ –≤–Β―â–Β―¹―²–≤–Ψ –Φ–Ψ–≥–Α―² –¥–Α –±―ä–¥–Α―² –Φ–Α–Ϋ–≥–Α–Ϋ–Ψ–≤–Η ―Ä―É–¥–Η –Η–Μ–Η ―Ä–Α–Ζ–Μ–Η―΅–Ϋ–Η –≤–Α―Ä–Η–Α―Ü–Η–Η –Ϋ–Α –Ε–Β–Μ―è–Ζ–Ϋ–Α―²–Α ―Ä―É–¥–Α. –Γ―É―Ä–Ψ–≤–Η–Ϋ–Η―²–Β –Ζ–Α―¹–Ω–Η–≤–Α―² –≤ –Κ―É–Ω―΅–Η–Ϋ–Η ―¹–Μ–Ψ–Β–≤–Β, ―Ä–Β–¥―É–≤–Α―â–Η ―¹–Β ―¹ –Ω–Μ–Α―¹―²–Ψ–≤–Β ―³–Μ―é―¹ –Η –Κ–Ψ–Κ―¹.

–Π–Β–Μ –Ϋ–Α –Ω–Ψ―²–Ψ–Κ–Α - –Ψ―²–¥–Β–Μ―è–Ϋ–Β –Ϋ–Α ―΅―É–≥―É–Ϋ–Α –Ψ―² –Ω―Ä–Η–Φ–Β―¹–Η –Η –Ω―Ä–Α–Ζ–Ϋ–Η ―¹–Κ–Α–Μ–Η (―É―²–Α–Ι–Κ–Η)

–®–Μ–Α–Κ–Α―²–Α ―²–Β―΅–Β –Ω–Ψ –Ω–Ψ–≤―ä―Ä―Ö–Ϋ–Ψ―¹―²―²–Α –Ϋ–Α –≥–Ψ―Ä–Β―â–Ψ―²–Ψ –Ε–Β–Μ―è–Ζ–Ψ. –û–Ϋ–Β―΅–Η―¹―²–≤–Α–Ϋ–Η―è―²–Α ―¹–Β –Η–Ζ―Ü–Β–Ε–¥–Α―², –¥–Ψ–Κ–Α―²–Ψ ―²–Β―΅–Ϋ–Η―è―² –Φ–Β―²–Α–Μ ―¹–Β –Ζ–Α–Φ―Ä–Α–Ζ–Η.

–Γ–Ϋ–Α–±–¥―è–≤–Α–Ϋ–Β―²–Ψ ―¹―ä―¹ ―¹―É―Ä–Ψ–≤–Η–Ϋ–Η, –Κ–Α–Κ―²–Ψ –Η ―Ä–Α–±–Ψ―²–Α―²–Α –Ϋ–Α –Ω–Β―â―²–Α, ―¹–Μ–Β–¥–≤–Α –¥–Α –±―ä–¥–Β –Ϋ–Β–Ω―Ä–Β–Κ―ä―¹–Ϋ–Α―²–Ψ. –ü–Ψ―¹―²–Ψ―è–Ϋ―¹―²–≤–Ψ―²–Ψ –Ϋ–Α –Ω―Ä–Ψ―Ü–Β―¹–Α ―¹–Β –Ψ―¹–Η–≥―É―Ä―è–≤–Α –Ψ―² ―¹–Ω–Β―Ü–Η–Α–Μ–Ϋ–Η ―²―Ä–Α–Ϋ―¹–Ω–Ψ―Ä―²―¨–Ψ―Ä–Η. –ü–Ψ–Μ―É―΅–Α–≤–Α–Ι–Κ–Η –Ω―Ä–Β–Ζ –Ψ–Ω–Η―¹–Α–Ϋ–Η―²–Β –Β–Μ–Β–Φ–Β–Ϋ―²–Η –≤ –Ω–Β―â―²–Α, –Ζ–Α―Ä–Β–Ε–¥–Α–Ϋ–Β―²–Ψ –Ω―Ä–Β–Φ–Η–Ϋ–Α–≤–Α –Ω―Ä–Β–Ζ ―Ä–Β–¥–Η―Ü–Α ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Ϋ–Η –Ω―Ä–Ψ―Ü–Β―¹–Η.

–™–Ψ―Ä–Β―â–Η―è―² –Κ–Ψ–Κ―¹ –¥–Α–≤–Α –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Α―²–Α ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Α, –Κ–Ψ―è―²–Ψ –Ϋ–Β ―²―Ä―è–±–≤–Α –¥–Α –Ω–Α–¥–Α –Ω–Ψ–¥ 2000 –≥―Ä–Α–¥―É―¹–Α. –‰–Ζ–≥–Α―Ä―è–Ϋ–Β―²–Ψ –¥–Ψ–Ω―Ä–Η–Ϋ–Α―¹―è –Ζ–Α ―¹–≤―ä―Ä–Ζ–≤–Α–Ϋ–Β―²–Ψ –Ϋ–Α –Κ–Η―¹–Μ–Ψ―Ä–Ψ–¥ –Η –≤―ä–≥–Μ–Η―â–Α. –ï–¥–Ϋ–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ ―¹ ―²–Ψ–≤–Α ―¹–Β –Ψ–±―Ä–Α–Ζ―É–≤–Α –≤―ä–≥–Μ–Β―Ä–Ψ–¥–Β–Ϋ –¥–Η–Ψ–Κ―¹–Η–¥. –ü–Ψ–¥ –≤―ä–Ζ–¥–Β–Ι―¹―²–≤–Η–Β―²–Ψ –Ϋ–Α ―²–Ψ–Ω–Μ–Η–Ϋ–Α, –Ω–Ψ―¹–Μ–Β–¥–Ϋ–Ψ―²–Ψ ―¹―²–Α–≤–Α –≤―ä–≥–Μ–Β―Ä–Ψ–¥–Β–Ϋ –Ψ–Κ―¹–Η–¥. –Δ–Ψ–≤–Α –≤―ä–Ζ―¹―²–Α–Ϋ–Ψ–≤―è–≤–Α –Ε–Β–Μ―è–Ζ–Ψ―²–Ψ.

–£―ä–Ζ―¹―²–Α–Ϋ–Ψ–≤―è–≤–Α–Ϋ–Β –Ϋ–Α –Ε–Β–Μ―è–Ζ–Ψ - –Β–¥–Η–Ϋ –Ψ―²–Ϋ–Α–Ι-–≤–Α–Ε–Ϋ–Η―²–Β –Β―²–Α–Ω–Η –Ϋ–Α –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Ψ. –ë–Β–Ζ ―²–Ψ–Ζ–Η –Ω―Ä–Ψ―Ü–Β―¹ –Β –Ϋ–Β–≤―ä–Ζ–Φ–Ψ–Ε–Ϋ–Ψ –¥–Α ―¹–Β –Ω―Ä–Η–¥–Ψ–±–Η–Β –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Α―²–Α ―è–Κ–Ψ―¹―² –Ϋ–Α –Φ–Β―²–Α–Μ–Α.

–ß―É–≥―É–Ϋ―ä―² ―¹―²–Α–≤–Α ―²–Α–Κ–Α ―¹–Μ–Β–¥ –Κ–Α―²–Ψ –Ε–Β–Μ―è–Ζ–Ψ―²–Ψ –Ω―Ä–Β–Φ–Η–Ϋ–Α–≤–Α –Ω―Ä–Β–Ζ ―¹―²–Ψ–Ω–Β–Ϋ –Κ–Ψ–Κ―¹. –½–Α –¥–Α –Φ–Ψ–Ε–Β ―Ä–Β–Ζ―É–Μ―²–Α―²―ä―² –¥–Α ―¹―²–Α–Ϋ–Β –≤―ä–Ζ–Φ–Ψ–Ε–Β–Ϋ, –Ε–Β–Μ―è–Ζ–Ψ―²–Ψ ―²―Ä―è–±–≤–Α –¥–Α –±―ä–¥–Β –Ϋ–Α―¹–Η―²–Β–Ϋ–Ψ ―¹ –≤―ä–≥–Μ–Β―Ä–Ψ–¥. –ß―É–≥―É–Ϋ―ä―² –≤–Κ–Μ―é―΅–≤–Α ―¹–Ω–Μ–Α–≤–Η, –Ω―Ä–Η –Κ–Ψ–Η―²–Ψ –¥–Β–Μ―ä―² –Ϋ–Α –≤―ä–≥–Μ–Β―Ä–Ψ–¥–Α –Β 2-5%.

–Γ–Μ–Β–¥ –Κ–Α―²–Ψ –≥–Ψ―²–Ψ–≤–Η―è―² –Φ–Β―²–Α–Μ ―¹–Β –Ϋ–Α―²―Ä―É–Ω–Α –≤ –Κ–Ψ–≤–Α―΅–Ϋ–Η―Ü–Α―²–Α, ―²–Ψ–Ι ―¹–Β –Ψ―¹–≤–Ψ–±–Ψ–Ε–¥–Α–≤–Α –Ω―Ä–Β–Ζ –Ω–Η–Μ–Ψ―²–Η―²–Β. –®–Μ–Α–Κ–Α―²–Α –Ω―ä―Ä–≤–Ψ ―¹–Β –Ω―Ä–Ψ–Η–Ζ–≤–Β–Ε–¥–Α –Ω―Ä–Β–Ζ –≥–Ψ―Ä–Ϋ–Η―è –Ψ―²–≤–Ψ―Ä, –Α ―¹–Μ–Β–¥ ―²–Ψ–≤–Α - –Ω―Ä–Β–Ζ –¥―ä–Ϋ–Ψ―²–Ψ - –Ϋ–Α ―΅―É–≥―É–Ϋ–Α. –ü–Ψ―¹–Μ–Β–¥–Ϋ–Η―è―² ―¹–Β ―¹–Μ–Η–≤–Α –Ω―Ä–Β–Ζ –Κ–Α–Ϋ–Α–Μ–Η―²–Β –≤ –Κ–Ψ―³–Α―²–Α –Η –Ψ―²–Η–≤–Α –Ζ–Α –Ω–Ψ-–Ϋ–Α―²–Α―²―ä―à–Ϋ–Α –Ψ–±―Ä–Α–±–Ψ―²–Κ–Α.

–Ζ–Α–Κ–Μ―é―΅–Β–Ϋ–Η–Β

–î–Ψ–Φ–Β–Ϋ–Ϋ–Α –Ω–Β―â - –Β–¥–Η–Ϋ –Ψ―² –Ϋ–Α–Ι-–≤–Α–Ε–Ϋ–Η―²–Β –Κ–Ψ–Φ–Ω–Ψ–Ϋ–Β–Ϋ―²–Η –Ϋ–Α ―΅–Β―Ä–Ϋ–Α―²–Α –Φ–Β―²–Α–Μ―É―Ä–≥–Η―è. –£ ―¹―ä–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Η―²–Β ―¹―³–Β―Ä–Η –¥–Ψ–Φ–Β–Ϋ–Ϋ–Η―²–Β –Ω–Β―â–Η –Ψ–±–Η–Κ–Ϋ–Ψ–≤–Β–Ϋ–Ψ ―¹–Β –Φ–Ψ–Ϋ―²–Η―Ä–Α―² –≤ –Φ–Β―²–Α–Μ―É―Ä–≥–Η―΅–Ϋ–Η –Κ–Ψ–Φ–±–Α–Ι–Ϋ–Η. –Γ―Ä–Β–¥–Ϋ–Α―²–Α –Ω–Β―â –Φ–Ψ–Ε–Β –¥–Α –Ω―Ä–Ψ–Η–Ζ–≤–Β–Ε–¥–Α –Ψ–Κ–Ψ–Μ–Ψ 12 000 ―²–Ψ–Ϋ–Α –Ε–Β–Μ―è–Ζ–Ψ –¥–Ϋ–Β–≤–Ϋ–Ψ, –Κ–Ψ–Ϋ―¹―É–Φ–Η―Ä–Α–Ι–Κ–Η –Ψ–Κ–Ψ–Μ–Ψ 20 000 ―²–Ψ–Ϋ–Α ―¹―É―Ä–Ψ–≤–Η–Ϋ–Η.